制芯工部和浇铸工部产生的废气污染物如下: (1)制芯工部产生的废气污染物主要是挥发性酚、醛类、氯化氢、氨气。 (2)浇铸工部产生的废气污染物主要是粉尘、SO2、NOx。清理工部生产性粉尘有组织排放的排放速率计算过程如下: 依题干,铸件清理工部生产性粉尘产生量为100kg/h,粉尘捕集率95%,除尘效率98%,故粉尘有组织排放速率为:100×95%×(1-98%)=1.9kg/h。 注意:未被捕集的粉尘最终不会进入排气筒排放,应为无组织排放。根据《国家危险废物名录》中的规定,机加车间产生的危险废物主要是废乳化液、含碱的废清洗剂、废机油。喷漆室废气二甲苯排放是否达标不能确定。理由如下: (1)根据题中所给相关信息,喷漆室二甲苯的排放浓度为25mg/m3,《大气污染物综合排放标准》中的规定限值70mg/m3,所以排放浓度达标。 (2)喷漆室二甲苯的排放速率=60000×25×10-6=1.5kg/h,《大气污染物综合排放标准》(GB 16297—1996)规定,排气筒高度20m时允许排放速率为1.7kg/h,1.5kg/h<1.7kg/h,所以排放速率达标。 但由于题中未给出排气筒周围200m半径范围内最高建筑物高度,若排气筒高度不满足要求,则排放速率按标准严格50%后二甲苯排放不达标。适宜的处理方式为: 针对烘干室的废气,可采取燃烧氧化方法进行处理,后采用活性炭吸附。烘干室废气成分是非甲烷总烃和二甲苯。非甲烷总烃是有机物,易燃,产物主要是二氧化碳和水;燃烧剩余物主要是苯系物,使用活性炭吸附去除。

问答题

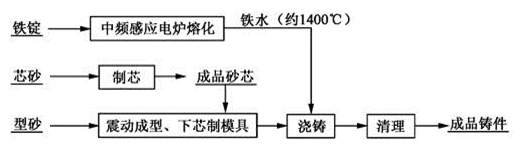

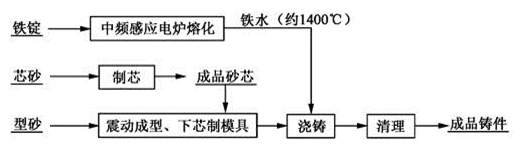

铸造车间生产工艺见图4-1。商品芯砂(含石英砂、酚醛树脂、氯化铵),以热芯盒工艺(200~300℃)生产砂芯;采用商品型砂(含膨润土、石英砂、煤粉)和砂芯经震动成型、下芯制模具,用于铁水浇铸。

图4-1 铸造车间生产工艺流程图

铸件清理工部生产性粉尘产生量100kg/h,铸造车间设置通风除尘净化系统,粉尘捕集率95%,除尘效率98%。机加车间使用的化学品有水基乳化液(含油类、磷酸钠、消泡剂、醇类)、清洗剂(含表面活性剂、碱)、机油。

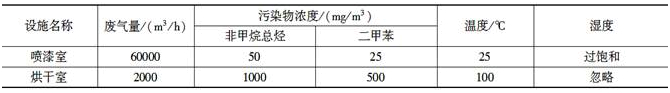

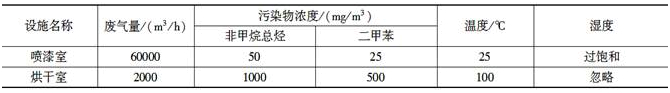

涂装车间设有独立的水旋喷漆室、晾干室和烘干室。喷漆室、烘干室废气参数见表4-1。喷漆室废气经20m高排气筒排放,晾干室废气经活性炭吸附处理后由20m高排气筒排放;喷漆室定期投药除渣。

表4-1 涂装车间喷漆室、烘干室废气参数

图4-1 铸造车间生产工艺流程图

铸件清理工部生产性粉尘产生量100kg/h,铸造车间设置通风除尘净化系统,粉尘捕集率95%,除尘效率98%。机加车间使用的化学品有水基乳化液(含油类、磷酸钠、消泡剂、醇类)、清洗剂(含表面活性剂、碱)、机油。

涂装车间设有独立的水旋喷漆室、晾干室和烘干室。喷漆室、烘干室废气参数见表4-1。喷漆室废气经20m高排气筒排放,晾干室废气经活性炭吸附处理后由20m高排气筒排放;喷漆室定期投药除渣。

表4-1 涂装车间喷漆室、烘干室废气参数

(注:《大气污染物综合排放标准》(GB 16297—1996)规定,二甲苯允许排放浓度限值为70mg/m3;排气筒高度20m时允许排放速率为1.7kg/h。)

根据上述资料,回答下列问题。 指出制芯工部和浇铸工部产生的废气污染物。 计算清理工部生产性粉尘有组织排放的排放速率。 指出机加车间产生的危险废物。 判断喷漆室废气二甲苯排放是否达标,说明理由。 针对烘干室废气,推荐一种适宜的处理方式。

(注:《大气污染物综合排放标准》(GB 16297—1996)规定,二甲苯允许排放浓度限值为70mg/m3;排气筒高度20m时允许排放速率为1.7kg/h。)

根据上述资料,回答下列问题。 指出制芯工部和浇铸工部产生的废气污染物。 计算清理工部生产性粉尘有组织排放的排放速率。 指出机加车间产生的危险废物。 判断喷漆室废气二甲苯排放是否达标,说明理由。 针对烘干室废气,推荐一种适宜的处理方式。

图4-1 铸造车间生产工艺流程图

铸件清理工部生产性粉尘产生量100kg/h,铸造车间设置通风除尘净化系统,粉尘捕集率95%,除尘效率98%。机加车间使用的化学品有水基乳化液(含油类、磷酸钠、消泡剂、醇类)、清洗剂(含表面活性剂、碱)、机油。

涂装车间设有独立的水旋喷漆室、晾干室和烘干室。喷漆室、烘干室废气参数见表4-1。喷漆室废气经20m高排气筒排放,晾干室废气经活性炭吸附处理后由20m高排气筒排放;喷漆室定期投药除渣。

表4-1 涂装车间喷漆室、烘干室废气参数

图4-1 铸造车间生产工艺流程图

铸件清理工部生产性粉尘产生量100kg/h,铸造车间设置通风除尘净化系统,粉尘捕集率95%,除尘效率98%。机加车间使用的化学品有水基乳化液(含油类、磷酸钠、消泡剂、醇类)、清洗剂(含表面活性剂、碱)、机油。

涂装车间设有独立的水旋喷漆室、晾干室和烘干室。喷漆室、烘干室废气参数见表4-1。喷漆室废气经20m高排气筒排放,晾干室废气经活性炭吸附处理后由20m高排气筒排放;喷漆室定期投药除渣。

表4-1 涂装车间喷漆室、烘干室废气参数

(注:《大气污染物综合排放标准》(GB 16297—1996)规定,二甲苯允许排放浓度限值为70mg/m3;排气筒高度20m时允许排放速率为1.7kg/h。)

根据上述资料,回答下列问题。 指出制芯工部和浇铸工部产生的废气污染物。 计算清理工部生产性粉尘有组织排放的排放速率。 指出机加车间产生的危险废物。 判断喷漆室废气二甲苯排放是否达标,说明理由。 针对烘干室废气,推荐一种适宜的处理方式。

(注:《大气污染物综合排放标准》(GB 16297—1996)规定,二甲苯允许排放浓度限值为70mg/m3;排气筒高度20m时允许排放速率为1.7kg/h。)

根据上述资料,回答下列问题。 指出制芯工部和浇铸工部产生的废气污染物。 计算清理工部生产性粉尘有组织排放的排放速率。 指出机加车间产生的危险废物。 判断喷漆室废气二甲苯排放是否达标,说明理由。 针对烘干室废气,推荐一种适宜的处理方式。

正确答案

答案解析

略